W poprzednim artykule odpowiedzieliśmy na zagadnienie związane ze zwiększaniem wydajności działu lakierniczego serwisu napraw powypadkowych, natomiast w dzisiejszym artykule przedstawimy urządzenia i ich technologie, zwiększające wydajność blacharni, aby w pełni spojrzeć na funkcjonowanie serwisu blacharsko-lakierniczego.

Wydajność blacharni a rama blacharska

W serwisie blacharskim każde stanowisko pracy powinno być zaprojektowane przestrzennie pod kątem wygody i bezpieczeństwa pracownika oraz funkcjonalności urządzeń.

Przy rozmieszczeniu urządzeń stosuje się wiele zasad i kryteriów, np. typ pracy i komfort obsługi, bezpieczeństwo, estetykę stanowiska, bliskość urządzeń przy zmianie wykonywanej czynności. Do urządzeń umożliwiających perfekcyjne przygotowanie stanowiska pracy blacharza należą m.in. ramy podłogowe firmy Blackhawk typu Korek. Urządzenia te wprowadzają czytelny, przejrzysty układ w blacharni:

- rama wraz z podłożem stanowi jednolitą całość; w przypadku nienaprawiania samochodu na ramie możemy wykorzystywać stanowisko do różnych innych celów, np. do napraw panelowych;

- zabudowany wewnątrz ramy podnośnik nożycowy ułatwia i przyspiesza montaż pojazdu na ramie, może być też wykorzystywany jako standardowy podnośnik do innych prac naprawczych;

- łatwy i prosty dostęp do akcesoriów zamontowanych na tablicach narzędziowych.

Blacharnia została wyposażona w kompletne stanowisko do naprawy samochodów – najnowszy model posadzkowej ramy naprawczej Korek o wymiarach 3,98×6,52 m, z podnośnikiem nożycowym o udźwigu 3,5 t, pełnym osprzętem i hydrauliką umożliwiającą zamontowanie dwóch sił ciągnięcia lub siły ciągnięcia i pchania oraz uchwytami progowymi.

Taka konfiguracja umożliwia naprawę nie tylko samochodów osobowych czy SUV, ale również większych aut dostawczych. Dodatkową zaletą technologii Korek jest możliwość doposażenia ramy w późniejszym czasie, np. o dodatkowy zestaw hydrauliki czy wieżę wysokiego ciągnięcia (do wysokości 2,8 m).

Alternatywą do posadzkowej ramy naprawczej jest uniwersalna rama blacharska Postlift, którą możemy zaadoptować w posadzkę obiektu i stworzyć płaskie stanowisko robocze.

System pomiarowy i pomiar wielu punktów w czasie rzeczywistym

Coraz więcej serwisów blacharsko-lakierniczych decyduje się na inwestycję w system do pomiaru płyty podłogowej. Z jednej strony dzieje się to za sprawą wymogów audytowo-homologacyjnych i presji ze strony importerów/producentów, z drugiej zaś – coraz to więcej firm przekonuje się o zasadności posiadania takiego urządzenia w swoim serwisie blacharskim.

W jaki sposób system pomiarowy wpływa na wydajność warsztatu? Główne zalety wynikające z jego stosowania to:

- możliwość dokładnej weryfikacji stanu uszkodzonego pojazdu;

- wykorzystywanie systemu pomiarowego podczas naprawy blacharskiej;

- po ukończeniu naprawy kontrola i wydruk potwierdzający poprawność jej wykonania.

System pomiarowy Shark III firmy Blackhawk umożliwia pomiar w czasie rzeczywistym w trakcie wykonywania naprawy blacharskiej do 12 punktów jednocześnie, dzięki czemu mamy ciągły podgląd zmian położenia punktów technologicznych płyty podłogowej i możemy korygować ustawienia systemów ciągnących w trakcie naprawy.

Shark podpowiada nam, w którym kierunku powinniśmy przyłożyć siłę, aby punkty technologiczne dociągnąć do miejsca wskazanego w bazie danych systemu przez producenta pojazdu. Shark wyposażony jest w belkę pomiarową i sondy łączące się na zasadzie ultradźwięków.

Belka pomiarowa nie wymaga poziomowania ani względem ramy, ani samochodu. System ma dedykowany komputer z przejrzystym 27-calowym monitorem LCD, którego baza danych jest aktualizowana 4 razy w roku. Dzięki swojej niezawodności, prostocie obsługi i bardzo dużej dokładności pomiaru Shark ma liczne autoryzacje producentów samochodów.

Zgrzewarka a układ chłodzenia i ergonomia pracy

Na wydajność nowoczesnej blacharni wpływ mają między innymi urządzenia, którymi dysponują blacharze. Serwis nie może pozwolić sobie na przerwy w pracy spowodowane częstymi awariami urządzenia lub jego przegrzewaniem się, dlatego zgrzewarka powinna mieć wydajny i kompletny system chłodzenia cieczą, który umożliwia jej nieprzerwaną pracę.

Systemy chłodzenia zgrzewarek dostępnych na rynku możemy podzielić na: chłodzenie powietrzem lub cieczą, chłodzenie częściowe lub pełne, łącznie z przewodami prądowymi.

Najlepszym systemem chłodzenia jest pełne chłodzenie cieczą wraz z przewodami prądowymi aż po końcówki elektrod. Zapewnia on nam jak najmniejszą awaryjność i praktycznie brak przerw w pracy spowodowanych przegrzaniem urządzenia. Taki system oferuje zgrzewarka inwertorowa Proton I+ Digital austriackiego producenta Fan, mająca jeden z najbardziej wydajnych systemów chłodzenia na rynku.

Wydajność pracy ze zgrzewarką uzależniona jest również od jej poręczności i tego, czy umożliwia optymalne dojście do wszystkich zgrzewanych elementów.

Blacharz podczas naprawy musi wykonać wiele ruchów z klamrą i o ile duże zgrzewarki z wysięgnikami dobrze sprawują się podczas zgrzewania elementów z łatwym dojściem z zewnątrz, gdzie klamra może swobodnie wisieć na wysięgniku, to podczas wykonywania zgrzewów w miejscach trudno dostępnych praca z wysięgnikiem staje się mniej komfortowa, a wręcz uciążliwa.

Dlatego klamra powinna być lekka, a konstrukcja zgrzewarki ergonomiczna, co sprawi, że praca blacharza będzie zarówno wygodniejsza, jak i szybsza.

Spawarka a praca w synergii i łączenie karoserii

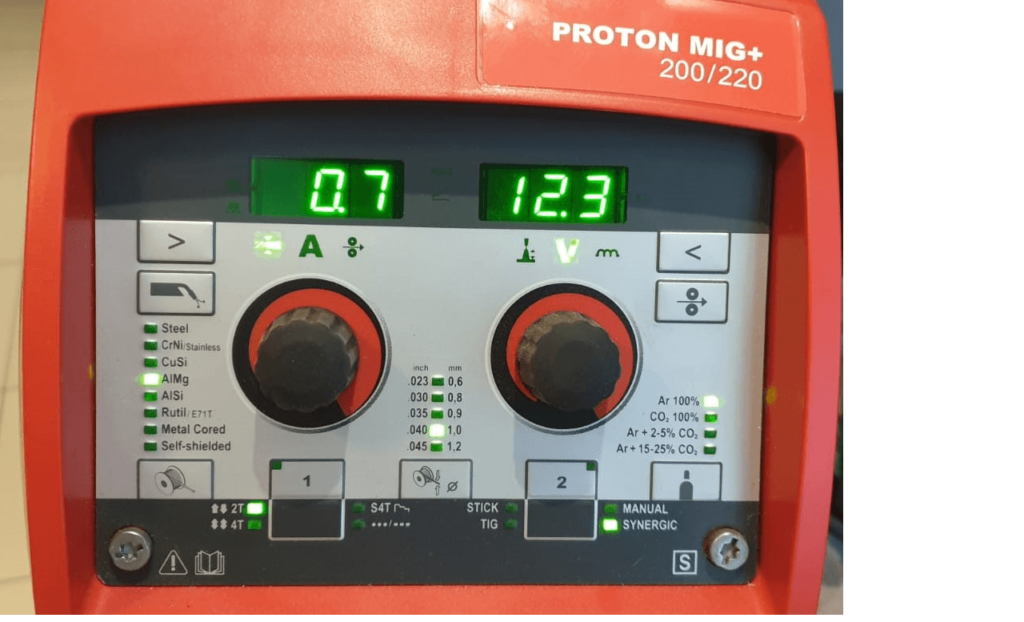

Spawarki stosowane w serwisach blacharskich muszą być lekkie, o niewielkiej i zwartej budowie, ponieważ często pracują w miejscach trudno dostępnych. Nowoczesne spawarki blacharskie wyposażone są w inwertorowe źródło prądu i łatwy w obsłudze, gwarantujący szybkie dostosowanie parametrów spawania panel sterowania.

Najnowsze urządzenia tego typu maksymalnie ułatwiają pracę blacharzowi, oprócz trybu pracy w synergii – gdzie z automatu po wyborze parametru grubości i rodzaju materiału dobierane są wartości prądu spawania oraz posuwu drutu spawalniczego, a dla zoptymalizowania można ręcznie korygować dynamikę pracy, długość łuku spawalniczego – mają dedykowane programy do łączenia cienkich blach karoserii samochodowych, które zapobiegają wciąganiu materiału podstawowego podczas lutospawania.

Współczesna spawarka blacharska to urządzenie uniwersalne, które bardzo dobrze radzi sobie ze spawaniem drutem stalowym, nierdzewnym, lutospawaniem czy spawaniem aluminium, łącząc w sobie wiele technik spawalniczych, przede wszystkim MIG/MAG, MMA czy TIG.

Naprawy panelowe i dedykowane stanowisko

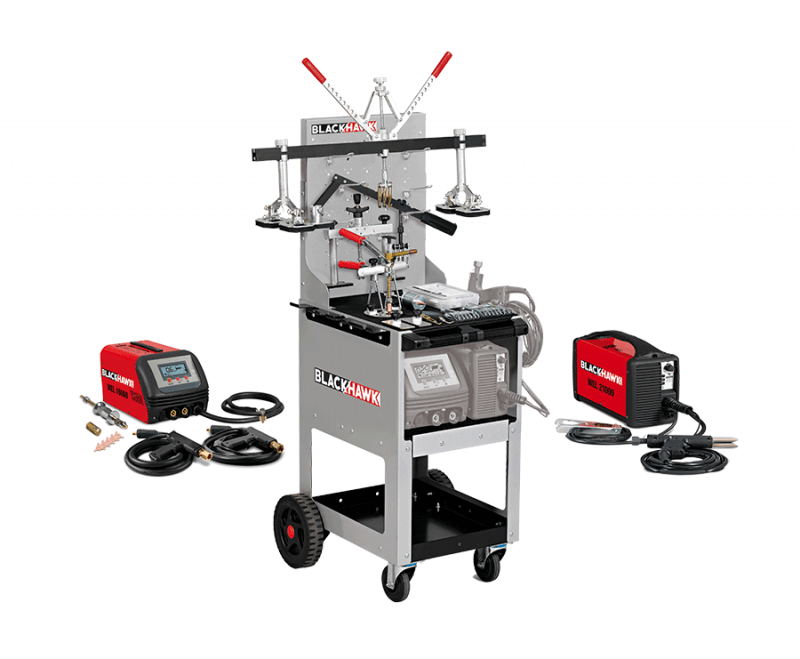

Mobilne stanowisko pracy do napraw panelowych to kompletny wózek narzędziowy wyposażony w niezbędne urządzenia i osprzęt do wykonania naprawy panelowej zarówno stalowej, jak i aluminiowej karoserii samochodu.

Sercem systemu powinny być dwa spottery (jeden do stali, drugi do aluminium) wsparte pełnym oprzyrządowaniem, takim jak:

- drążki trakcyjne;

- dźwignie do usuwania wgnieceń;

- multihaki;

- materiały eksploatacyjne itp.

Mobilne stanowiska zapewniają pracownikowi szybki dostęp do najczęściej używanych narzędzi i zwiększają ergonomię pracy. Taki wózek pozwala zachować porządek w blacharni oraz przejrzystość w zakresie zużycia wybranych materiałów, jak drut falisty.

Wydajne wyposażenie blacharni lakierni, czy to wystarczy?

Wyposażenie blacharni i lakierni to tylko jeden z aspektów wpływających na ostateczną wydajność serwisu napraw powypadkowych.

Wykwalifikowani i doświadczeni pracownicy, właściwie zarządzająca kadra kierownicza, system do zarządzania serwisem to elementy, które wraz z profesjonalnymi i właściwie dobranymi urządzeniami tworzą nowoczesny i wydajny warsztat blacharsko-lakierniczy.

Osoby planujące modernizację lub budowę takiego serwisu zachęcamy do kontaktu – z chęcią odpowiemy na wszelkie pytania oraz podpowiemy najlepsze rozwiązania.